Dans un marché industriel en constante évolution, les compresseurs d’air représentent des investissements stratégiques majeurs. Ces équipements assurent la continuité de production, réduisent les coûts énergétiques et optimisent la productivité des ateliers. Selon l’étude McKinsey, 67% des industriels considèrent l’air comprimé comme leur troisième source d’énergie prioritaire après l’électricité et le gaz. Votre entreprise dispose-t-elle du système de compression adapté à ses besoins actuels et futurs ?

Comprendre le fonctionnement des compresseurs d’air en milieu industriel

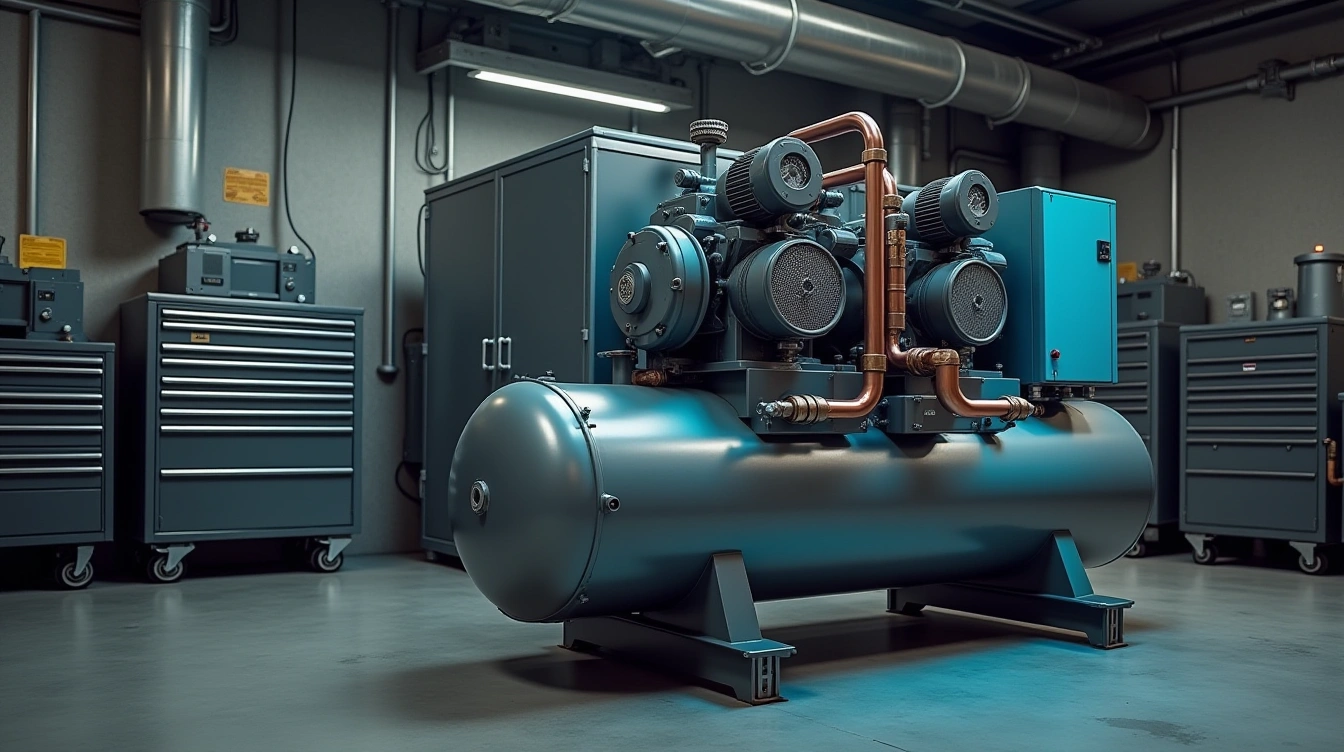

Le compresseur d air constitue le cœur énergétique de la plupart des installations industrielles modernes. Leur principe de fonctionnement repose sur la compression mécanique de l’air ambiant, qui est ensuite stocké sous pression dans des réservoirs pour alimenter différents équipements et processus.

Dans le meme genre : L’importance de la fiscalité dans la stratégie d’entreprise

Trois technologies principales dominent le marché industriel. Les compresseurs à vis utilisent deux rotors hélicoïdaux pour comprimer l’air de manière continue, offrant un rendement optimal pour les applications moyennes et intensives. Les modèles à piston fonctionnent selon un principe de compression par va-et-vient, particulièrement adaptés aux besoins intermittents. Enfin, les compresseurs centrifuges exploitent la force centrifuge pour atteindre des débits très élevés, essentiels dans l’industrie lourde.

L’air comprimé présente des avantages considérables en milieu industriel : propreté totale, facilité de transport via les réseaux de canalisations, et polyvalence d’utilisation. Il alimente efficacement les outils pneumatiques, les systèmes de manutention, les processus de soufflage et nettoyage, ainsi que les circuits de contrôle automatisés.

A lire en complément : Pourquoi les salles certifiées label off deviennent un atout stratégique pour le festival off avignon

Comment choisir un compresseur d’air adapté à vos besoins professionnels ?

Le choix d’un compresseur d’air industriel nécessite une analyse précise de vos contraintes opérationnelles. Une sélection inadaptée peut entraîner des surcoûts énergétiques considérables et des arrêts de production coûteux.

Voici les critères essentiels pour dimensionner votre installation :

- Débit d’air nécessaire : calculez la consommation totale de vos équipements pneumatiques en m³/h, en ajoutant une marge de sécurité de 20% pour les pics de demande

- Pression de service : déterminez la pression maximale requise par vos outils, généralement entre 7 et 10 bars pour les applications industrielles courantes

- Type d’utilisation : usage continu ou intermittent, présence d’huile acceptable ou nécessité d’air exempt d’huile pour les process sensibles

- Environnement d’installation : température ambiante, niveau sonore autorisé, espace disponible et contraintes d’évacuation de la chaleur

- Efficacité énergétique : privilégiez les compresseurs à variation de vitesse qui adaptent leur consommation à la demande réelle

L’analyse de votre profil de consommation sur 24h permet d’optimiser le dimensionnement et de réduire significativement vos coûts d’exploitation.

Technologies et types de ces équipements de compression

Le marché des compresseurs d’air industriels se divise en plusieurs technologies distinctes, chacune répondant à des besoins spécifiques selon les contraintes de production et les exigences qualitatives. Les compresseurs à vis dominent largement le secteur industriel grâce à leur polyvalence et leur efficacité énergétique remarquable.

Les compresseurs à vis lubrifiés constituent la solution de référence pour la plupart des applications industrielles. L’injection d’huile assure simultanément l’étanchéité, la lubrification et le refroidissement, permettant un fonctionnement continu avec des débits élevés. Cette technologie excelle dans les environnements où la présence de traces d’huile dans l’air comprimé reste acceptable.

À l’opposé, les compresseurs exempts d’huile répondent aux exigences strictes des industries pharmaceutiques, alimentaires et électroniques. Ces équipements garantissent une qualité d’air irréprochable grâce à des systèmes de compression sans contact lubrifiant, essentiels pour préserver l’intégrité des process sensibles.

Les compresseurs à pistons conservent leur pertinence pour les applications intermittentes ou les petites installations. Leur robustesse mécanique et leur coût d’acquisition modéré en font des solutions privilégiées pour les ateliers artisanaux et les applications nécessitant des pressions très élevées.

Investir dans un système de compression d’air performant : coûts et rentabilité

L’acquisition d’un système de compression d’air représente un investissement significatif pour toute entreprise industrielle. Le coût d’achat d’un compresseur performant varie généralement entre 5 000 € et 50 000 € selon la puissance et la technologie choisie. À ce montant s’ajoutent les frais d’installation qui peuvent représenter 15 à 25 % du prix d’achat initial.

La consommation énergétique constitue le poste le plus important sur le long terme. Un compresseur mal dimensionné ou peu efficace peut représenter jusqu’à 80 % des coûts de fonctionnement sur sa durée de vie. Les modèles à vitesse variable permettent de réduire la facture énergétique de 20 à 35 % par rapport aux systèmes traditionnels.

Les coûts de maintenance préventive oscillent entre 5 et 8 % du prix d’achat annuellement. Cette dépense régulière garantit une durée de vie optimale et évite les pannes coûteuses qui peuvent paralyser la production. Un système bien entretenu offre généralement un retour sur investissement entre 2 et 4 ans grâce aux gains de productivité et aux économies d’énergie réalisées.

Maintenance et optimisation de ces systèmes industriels

La maintenance préventive constitue le pilier de la longévité des compresseurs industriels. Un programme d’entretien régulier permet de maintenir les performances optimales tout en évitant les pannes coûteuses qui peuvent paralyser une ligne de production.

Les opérations de maintenance courante incluent la vérification quotidienne des niveaux d’huile, le contrôle des pressions de fonctionnement et l’inspection visuelle des fuites potentielles. Le remplacement périodique des filtres à air et des séparateurs d’huile s’avère crucial pour préserver la qualité de l’air comprimé et protéger les composants internes.

Plusieurs signes d’usure nécessitent une attention immédiate : vibrations anormales, températures élevées, chutes de pression inexpliquées ou consommation énergétique en hausse. Ces indicateurs révèlent souvent des problèmes naissants qu’un diagnostic précoce peut résoudre efficacement.

L’optimisation des performances passe par l’ajustement des paramètres de fonctionnement selon les besoins réels, la mise en place de systèmes de récupération de chaleur et l’installation de variateurs de fréquence pour adapter la production aux demandes fluctuantes de l’atelier.

Questions fréquentes sur les compresseurs industriels

Comment choisir le bon compresseur d’air pour mon entreprise ?

Analysez votre consommation d’air, la pression requise et le cycle de fonctionnement. Considérez l’espace disponible, le niveau sonore acceptable et votre budget. Un audit énergétique préalable optimise le choix.

Quelle est la différence entre un compresseur à vis et un compresseur à piston ?

Le compresseur à vis offre un fonctionnement continu et silencieux, idéal pour gros volumes. Le piston convient aux utilisations intermittentes et petits débits, avec un coût initial moindre.

Combien coûte l’installation d’un compresseur d’air industriel ?

L’investissement varie de 5 000 à 150 000 euros selon la puissance et technologie. Comptez 15-30% supplémentaires pour l’installation, la tuyauterie et les accessoires de traitement d’air.

Comment entretenir un compresseur d’air pour optimiser sa durée de vie ?

Effectuez la vidange d’huile selon préconisations, changez filtres et séparateurs régulièrement. Vérifiez les courroies, nettoyez l’échangeur et surveillez les paramètres de fonctionnement. Planifiez une maintenance préventive annuelle.

Quelle puissance de compresseur d’air faut-il pour mon atelier ?

Calculez la consommation totale des outils, ajoutez 20-30% de marge sécurité. Comptez généralement 1,5 à 4 kW par m³/min selon l’efficacité. Un dimensionnement professionnel évite sous-capacité et surconsommation.